Overzicht van de zinkspuitgietindustrie

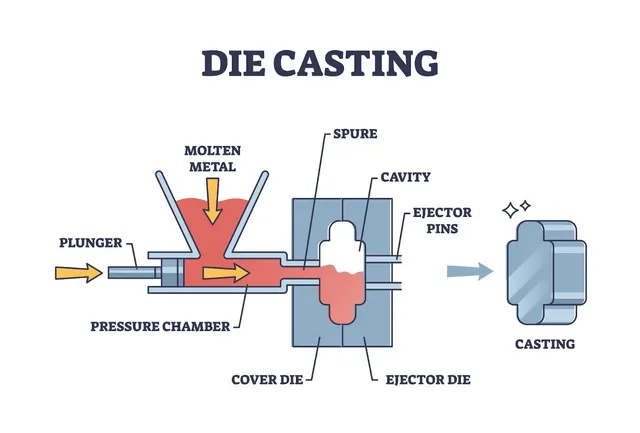

aluminium gietwerkZinkspuitgieten is een productieproces waarbij ingewikkelde en sterke metalen onderdelen worden gemaakt met gesmolten zink. Dit is een van de meest economische en efficiënte manieren om onderdelen van hoge kwaliteit te maken met een hoge maatnauwkeurigheid. Het is een proces waarbij gesmolten zink onder hoge druk in een stalen mal wordt gespoten om onderdelen te maken die sterk, licht en corrosiebestendig zijn. De eigenschappen van zinkspuitgieten maken het geschikt voor gebruik in industrieën zoals de auto-industrie, elektronica, luchtvaart, consumptiegoederen en industriële apparatuur. In de huidige productiewereld zijn zinkspuitgietbedrijven van cruciaal belang omdat ze hoogwaardige precisiecomponenten leveren die de industrieën nodig hebben. De meeste van dit soort bedrijven zijn gespecialiseerd in het maken van onderdelen met geavanceerde vormen, fijne oppervlakken en nauwe toleranties. Naast het produceren van hoogwaardige spuitgegoten onderdelen, leveren de meeste fabrikanten van zinkspuitgietwerk ook diensten met toegevoegde waarde zoals ontwerpen, bewerken, machinale bewerking en afwerking om aan de eisen van de klant te voldoen. De zinkspuitgietmarkt is wereldwijd verspreid, van Noord-Amerika tot Azië en Europa, en bedrijven brengen hun expertise, technologische vooruitgang en productiemogelijkheden in. De bedrijven in deze regio's staan bekend om hun innovatie, kwaliteit en duurzaamheid in het productieproces. Met behulp van ultramoderne apparatuur en geavanceerde technologieën garanderen ze dat elk product voldoet aan de hoogste normen op het gebied van sterkte, duurzaamheid en precisie. Spuitgieten van zink is van het grootste belang omdat het het centrale proces is voor de productie van onderdelen die de functionaliteit mogelijk maken van veel producten die we dagelijks gebruiken. Zinkspuitgietbedrijven zijn belangrijke leveranciers voor industrieën die auto-onderdelen zoals tandwielen en motoronderdelen, elektronische behuizingen en medische apparaten nodig hebben. De vraag naar onderdelen van hoge kwaliteit en lage kosten zal naar verwachting blijven stijgen en deze zinkspuitgietbedrijven zullen naar verwachting de leiders zijn op het gebied van innovatie, productontwikkeling en duurzaamheidspraktijken van de spuitgietindustrie. In de volgende hoofdstukken bespreken we enkele van de belangrijkste spelers in de zinkspuitgietsector, hun capaciteiten en hoe ze bijdragen aan de zinkspuitgietmarkt. Wat is zink spuitgieten? Het productieproces van zink spuitgieten bestaat uit het injecteren van gesmolten zink of een zinklegering onder hoge druk in een vooraf ontworpen stalen mal of matrijs. Het stolt snel in een metalen onderdeel dat gedetailleerd en uniform is zonder veel nabewerking. Dit proces is zeer snel, nauwkeurig en in staat om lichtgewicht metalen onderdelen te maken die sterk genoeg zijn. Door de ongebruikelijke eigenschappen van zink, zoals het lage smeltpunt en de hoge vloeibaarheid, kunnen ingewikkelde ontwerpen die met andere metalen moeilijk te maken zijn, met zink worden gemaakt. De belangrijkste kenmerken van zink spuitgietwerk: Omdat het herhaalbaar is en grote hoeveelheden identieke onderdelen kan produceren met zeer weinig variatie, wordt het proces veel gebruikt bij massaproductie. De geschiedenis en evolutie van het zinkspuitgieten De geschiedenis van het zinkspuitgieten gaat terug tot het begin van de 19e eeuw. In de loop der tijd heeft het proces veel evolutie doorgemaakt met de vooruitgang in de materialen, machines en productietechnieken. Vroege ontwikkelingen (19e eeuw) De eerste spuitgietprocessen vonden plaats in de jaren 1830 en werden gebruikt om beweegbare letters voor drukpersen te maken. Hoewel er al sinds de oudheid een belangrijke drukindustrie bestond, veranderde de introductie van het spuitgieten de drukindustrie aanzienlijk door de productie van metalen onderdelen sneller en nauwkeuriger te maken. Groei in de 20e eeuw Aan het begin van de 20e eeuw had het spuitgieten zich uitgebreid van de grafische industrie naar andere industrieën zoals de auto-industrie en consumentengoederen. Sterkere, veelzijdigere spuitgietproducten werden uitgevonden in de jaren 1920 toen zink- en aluminiumlegeringen werden uitgevonden. Spuitgieten van zink was des te belangrijker in de Tweede Wereldoorlog omdat fabrikanten lichtgewicht, taaie en zeer nauwkeurige onderdelen nodig hadden voor de militaire en vliegtuigproductie. Na de oorlog groeide de technologie van het spuitgieten met de expansie van de naoorlogse industriële groei. Moderne vooruitgang (21e eeuw) Vandaag de dag bestaan er geavanceerde innovaties zoals geautomatiseerde machines, computerondersteund ontwerp (CAD) en 3D-printen voor modelontwikkeling bij het gebruik van spuitgieten van zink. Het gebruik van gerecycled zink heeft ook de inspanningen voor duurzaamheid verhoogd, waardoor spuitgieten milieuvriendelijker is geworden. Als gevolg van Industrie 4.0 voegen fabrikanten zich echter bij robotica, AI autonome kwaliteitscontrole en real-time gegevensmonitoring om de efficiëntie van de productie te verhogen en defecten te verminderen. Hierdoor is zink spuitgieten zo'n belangrijk onderdeel geworden van moderne productie. Belang van zinkspuitgieten in moderne productie Zinkspuitgieten is een belangrijk onderdeel van veel industrieën omdat het fabrikanten een betrouwbare, efficiënte en kosteneffectieve manier biedt om precisie-onderdelen te produceren. Als zodanig wordt het steeds belangrijker naarmate industrieën lichtere, sterkere en complexere onderdelen vereisen voor moderne toepassingen. 1. Automobielindustrie In de automobielsector wordt zinkspuitgieten veel gebruikt voor de productie: De duurzaamheid, lichtgewicht eigenschappen en corrosiebestendigheid van zink maken deze onderdelen efficiënter en duurzamer, wat op zijn beurt voertuigen efficiënter en duurzamer maakt. 2. Elektronica en telecommunicatie Zink is een geprefereerd materiaal voor elektronische apparaten vanwege zijn uitstekende thermische en elektrische geleidbaarheid. Voor de volgende toepassingen worden onderdelen van zinkspuitgietwerk gebruikt: 3. Consumentengoederen en huishoudelijke apparaten Onderdelen van zinkspuitgietwerk worden gebruikt in veel alledaagse huishoudelijke producten zoals: Fabrikanten kunnen duurzame en esthetisch aantrekkelijke onderdelen met een glad oppervlak produceren met behulp van zink spuitgieten. 4. Industriële en ruimtevaarttoepassingen Zinkspuitgieten leidt ook tot de productie van zeer precieze, lichtgewicht onderdelen die bestand zijn tegen ruwe omgevingen en extreme temperaturen en worden gebruikt in industriële en ruimtevaarttoepassingen. Deze onderdelen zijn kritieke onderdelen voor veiligheid en betrouwbaarheid op het kritieke gebied. 5. Voordelen voor milieu en duurzaamheid Zink is een volledig recyclebaar metaal, dus er wordt minder afval geproduceerd en de productie- en duurzaamheidskosten zijn lager. Spuitgieten met zink vereist een lager energieverbruik dan andere metalen en is daarom een milieuvriendelijke optie voor massaproductie. Het proces van zink spuitgieten Er zijn verschillende cruciale stappen in het zink spuitgieten: 1. De stalen mal wordt bedekt met een smeermiddel om het loskomen van de gegoten onderdelen tijdens de voorbereiding van de mal te vergemakkelijken. 2. Gesmolten zink wordt in de